Design a šroubový typ mlýna na pelety z nerezové oceli je rozhodující pro zvýšení účinnosti a kvality procesu peletizace. Dobře vyrobená matrice může výrazně ovlivnit výkon peletovacího mlýna, zlepšit průchodnost, spotřebu energie a celkovou kvalitu pelet. Pro optimalizaci peletizačního procesu je třeba vzít v úvahu několik klíčových faktorů při návrhu šnekového typu matrice z nerezové oceli.

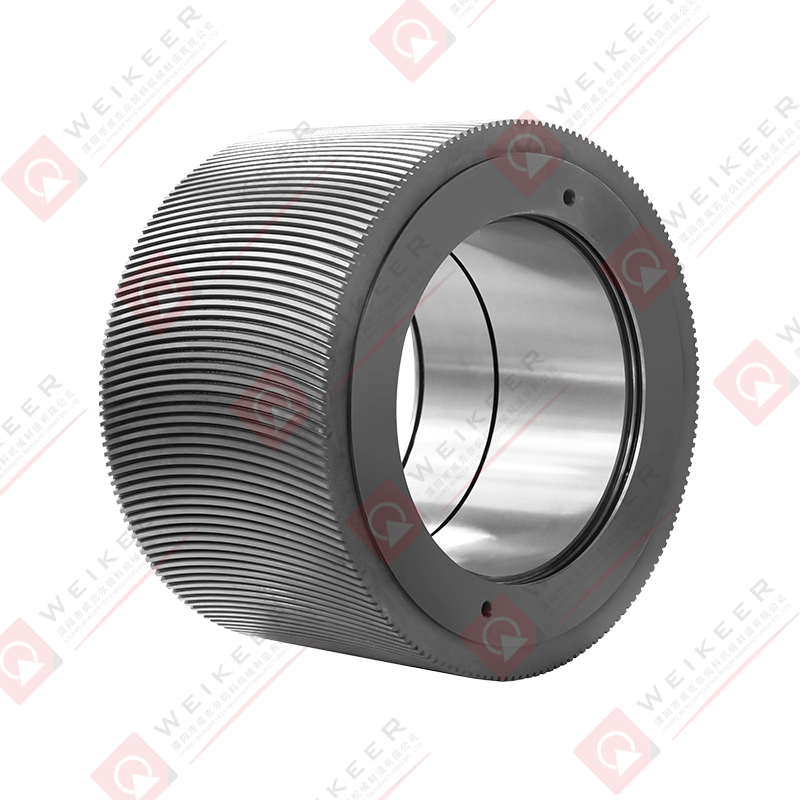

Pochopení role matrice při peletizaci

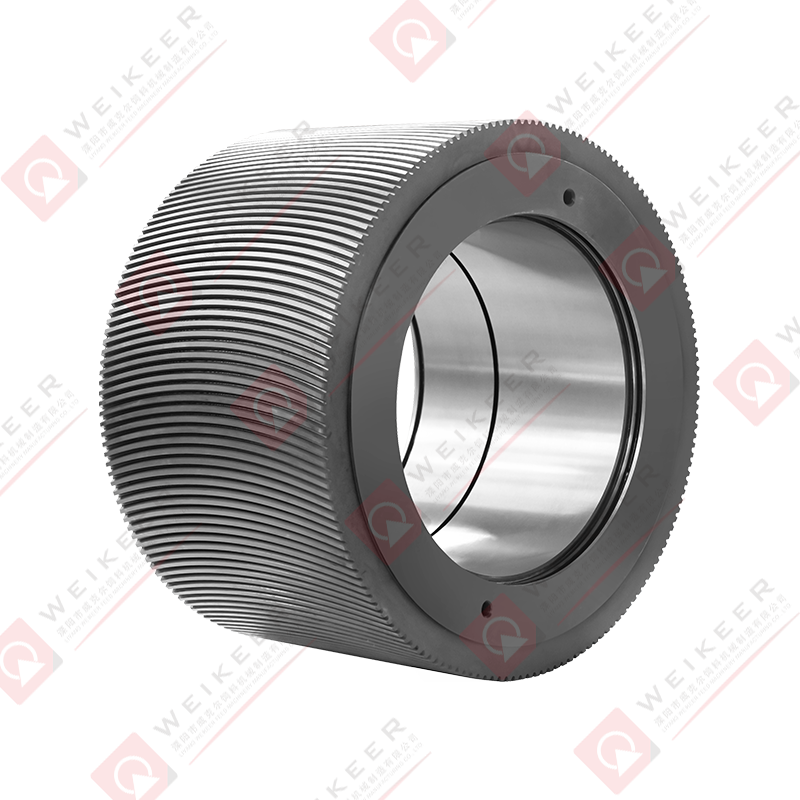

Proces peletizace zahrnuje lisování surovin do jednotných pelet, typicky za použití tepla a tlaku. Forma hraje v tomto procesu ústřední roli, protože je zodpovědná za tvarování materiálu a zajištění správné hustoty a velikosti pelet. Zejména šroubová matrice nabízí vynikající kontrolu nad tokem materiálu a běžně se používá v různých průmyslových odvětvích, včetně krmiv, biopaliv a farmacie.

Funkcí lisovadla není pouze tvarovat pelety, ale zajistit potřebnou kompresi a tření, aby se suroviny spojily. Díky tomu je konstrukce formy integrální pro dosažení optimální kvality pelet. Při navrhování šroubového typu zápustky z nerezové oceli je třeba vzít v úvahu několik faktorů, aby bylo zajištěno, že bude fungovat na svém vrcholu.

Výběr materiálu: Nerezová ocel a její výhody

Výběr materiálu pro matrici je základním krokem v procesu návrhu. Nerezová ocel, zejména vysoce kvalitní slitiny, je často materiálem volby kvůli své trvanlivosti, odolnosti proti opotřebení a odolnosti proti korozi. Vzhledem k vysokým tlakovým a teplotním podmínkám během peletizace zajišťuje použití nerezové oceli dlouhou životnost a minimalizuje náklady na údržbu.

Odolnost nerezové oceli vůči korozi je zásadní, zejména při zpracování vlhkých nebo abrazivních materiálů. Kromě toho její vlastní pevnost umožňuje matrici odolávat tlakům vyvíjeným během procesu peletizace, což je životně důležité pro udržení stálé kvality pelet v průběhu času.

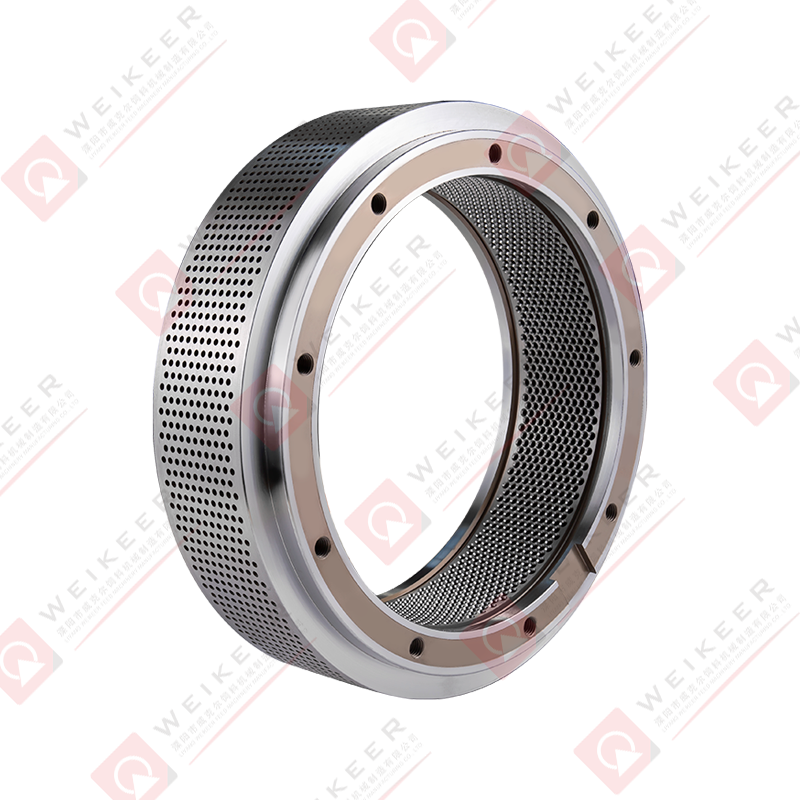

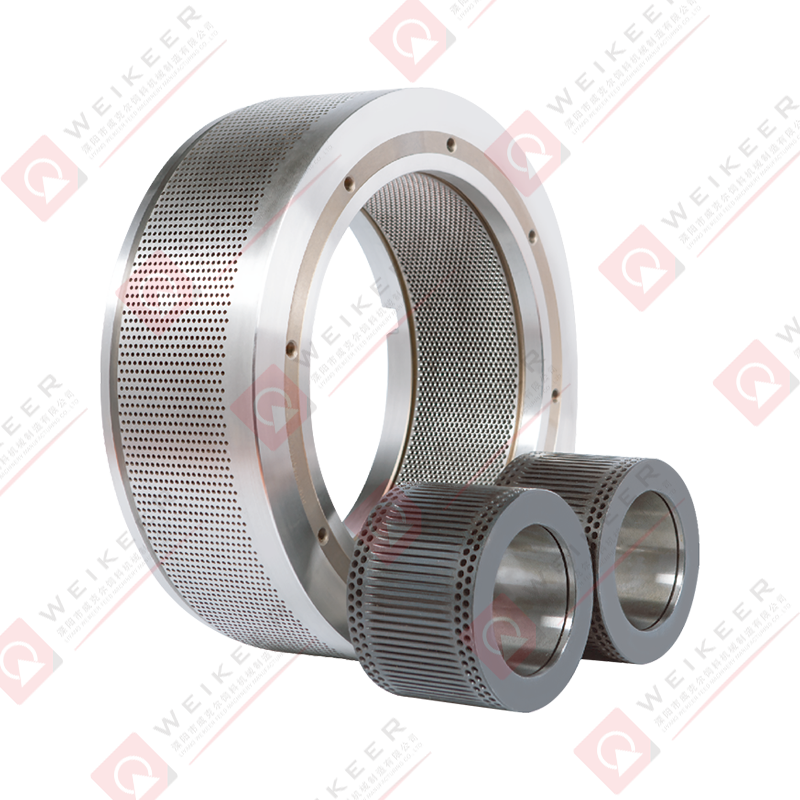

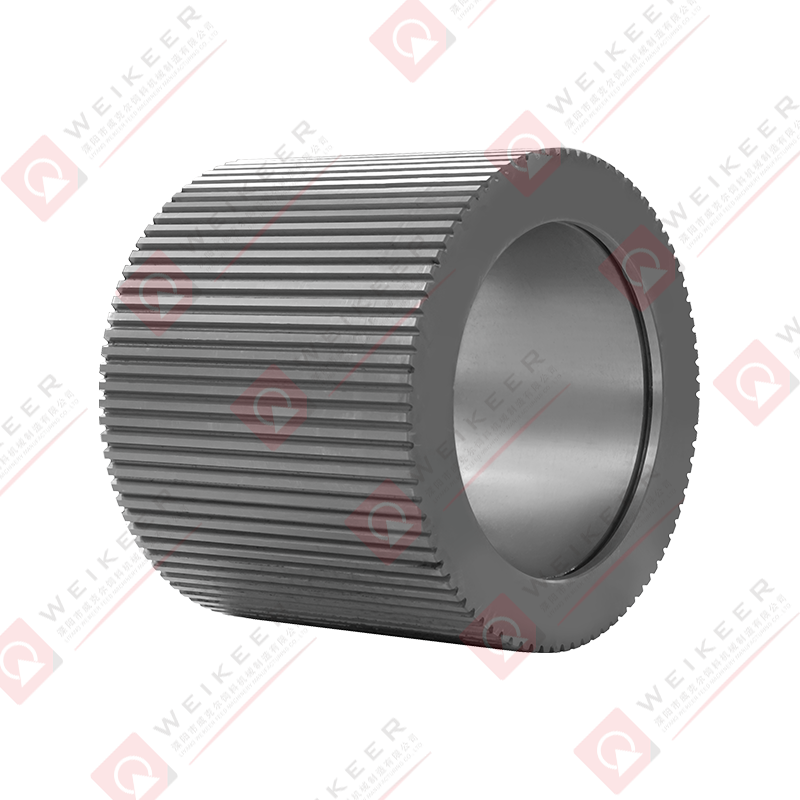

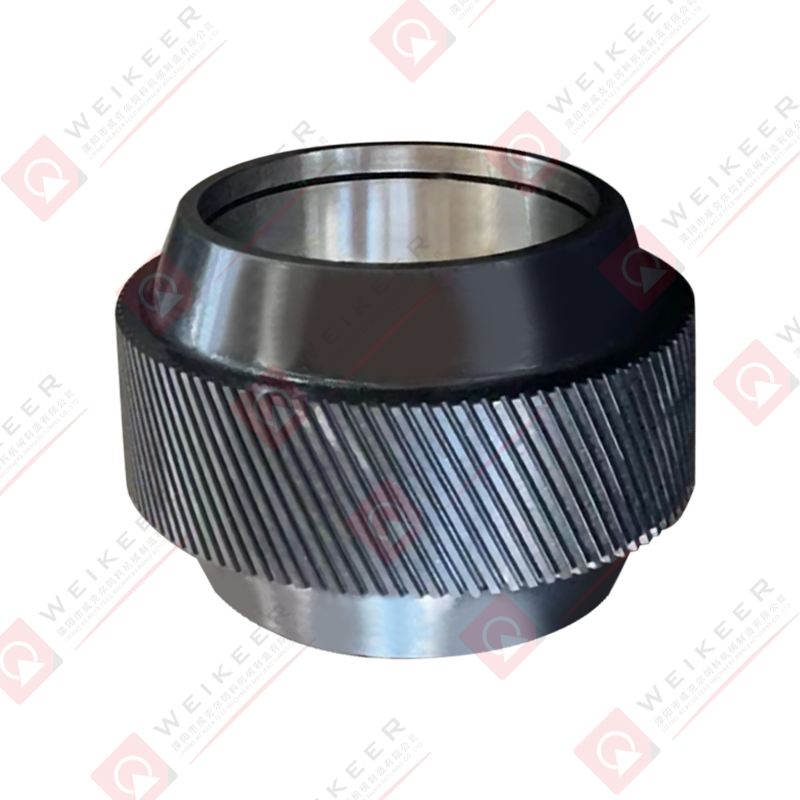

Design matrice: Zajištění optimálního průtoku a komprese

Jedním z nejkritičtějších aspektů návrhu formy je zajištění optimálního toku materiálu. Šneková forma musí umožňovat rovnoměrný a kontrolovaný tok suroviny, aby se zabránilo ucpání nebo nekonzistentní velikosti pelet. Šnek a matrice by měly být pečlivě zkonstruovány, aby se zajistilo, že surový materiál se hladce pohybuje kanálky matrice a je rovnoměrně stlačen.

Průměr, délka a počet otvorů nebo otvorů, které obsahuje, hrají významnou roli v charakteristikách proudění. Větší průměr může umožnit vyšší průchodnost, ale může také zvýšit riziko segregace materiálu a nižší hustotu pelet. Menší matrice poskytují větší kompresi, což má za následek jednotnější pelety, ale může omezit výrobní kapacitu.

Pro optimalizaci výkonu matrice je nezbytné přizpůsobit její design konkrétnímu zpracovávanému materiálu. Například hustší nebo více vláknité materiály mohou vyžadovat matrici s těsnějšími otvory a vyšším kompresním poměrem, zatímco materiály s nižší hustotou mohou fungovat lépe s matricí s většími otvory. Počet a vzor otvorů nebo otvorů může také ovlivnit texturu, pevnost a vzhled pelety, takže je důležité navrhnout tyto vlastnosti podle požadovaných výstupních specifikací.

Chladicí a mazací mechanismy

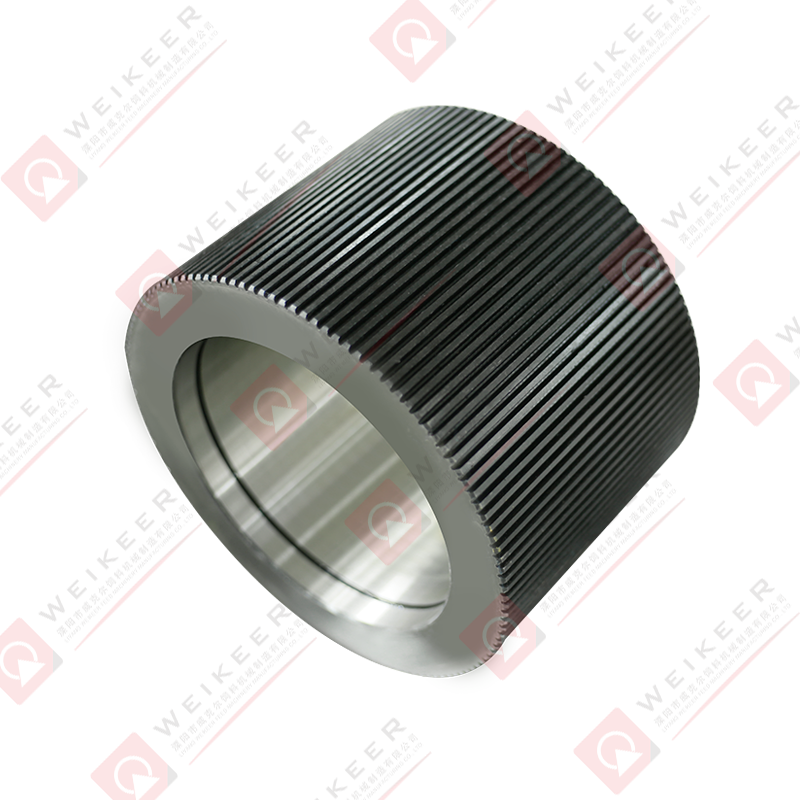

Pro optimalizaci procesu peletizace je nezbytné začlenit účinné chladicí a mazací systémy. Chlazení zabraňuje nadměrnému hromadění tepla, které může degradovat materiál a způsobit předčasné opotřebení matrice. Dobře navržená matrice bude mít účinné chladicí kanály pro rovnoměrné odvádění tepla během provozu, což zajistí, že si pelety udrží svou integritu a konzistenci.

Mazání také hraje klíčovou roli při udržování výkonu matrice. Správné mazání snižuje tření a opotřebení matrice, zabraňuje hromadění materiálu a zajišťuje hladký provoz. V peletovacích mlýnech jsou mazací systémy často automatizované, aby bylo zajištěno nepřetržité používání, což snižuje potřebu ručního zásahu a zlepšuje celkovou účinnost.

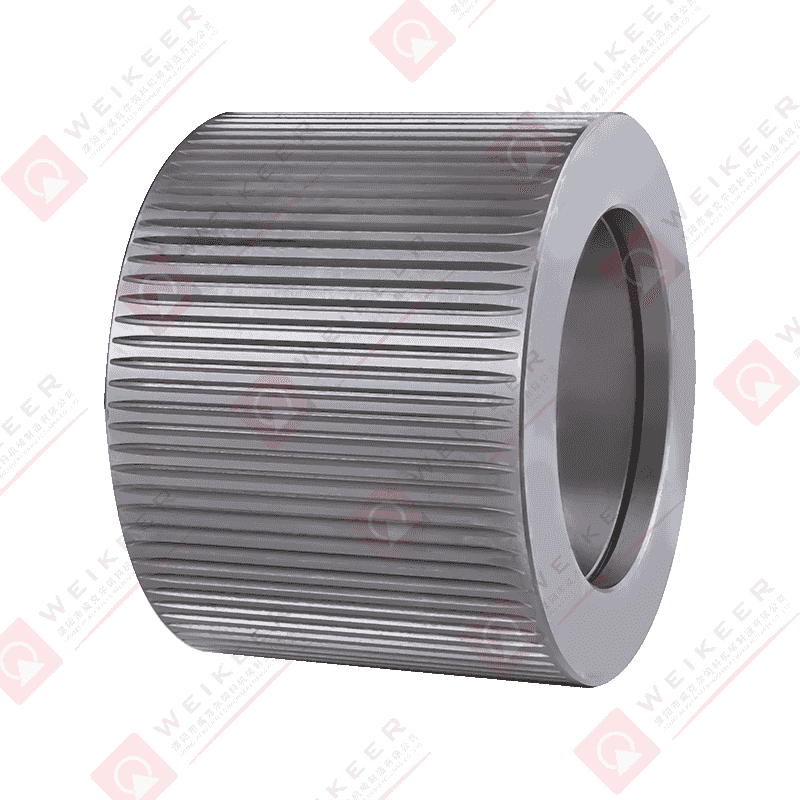

Povrchová úprava a konečná úprava

Povrchová úprava matrice je dalším důležitým hlediskem pro optimalizaci. Hladký, dobře leštěný povrch snižuje pravděpodobnost přilnutí materiálu k matrici, zajišťuje konzistentní výstup pelet a snadnou údržbu. Navíc povrchové úpravy, jako je potahování matrice materiály odolnými proti opotřebení, mohou prodloužit její životnost a zlepšit celkovou účinnost. Tyto úpravy snižují opotřebení matrice, což jí umožňuje udržet si svůj výkon po delší dobu, což je zásadní pro snížení prostojů a zvýšení produktivity.

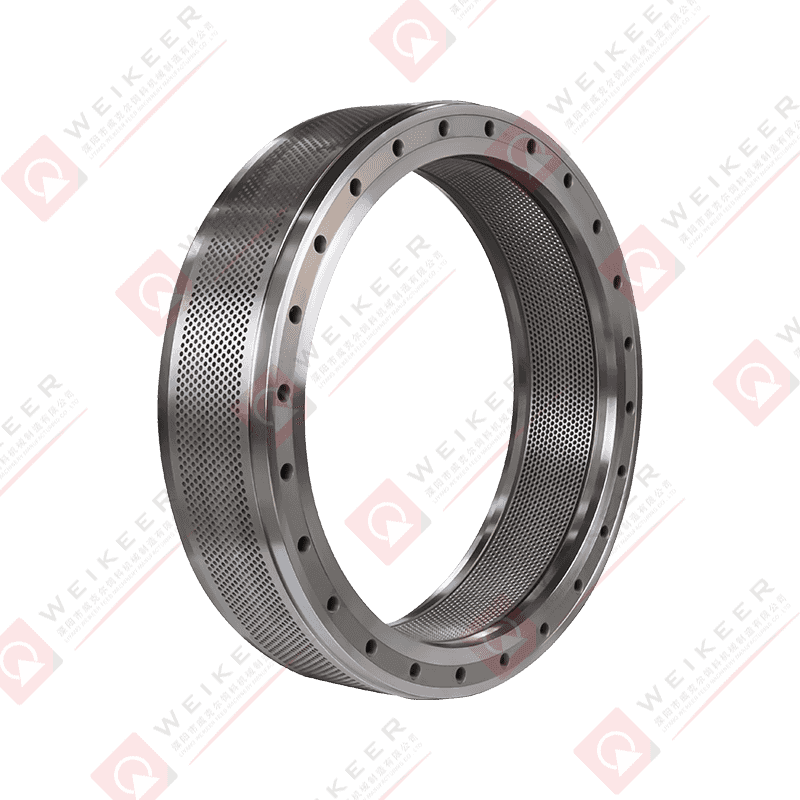

Přesnost a tolerance

Vysoká přesnost konstrukce a výroby formy je rozhodující pro zajištění jednotné velikosti a hustoty pelet. Pro udržení konzistence během peletizačního procesu jsou vyžadovány těsné tolerance. I nepatrné odchylky v rozměrech matrice mohou vést k nerovnoměrné výrobě pelet, což vede k problémům s kvalitou produktu nebo k neefektivitě stroje.

Šroubová matrice by měla být vyrobena s těsnými tolerancemi a přesným vyrovnáním, aby bylo zajištěno, že materiál je rovnoměrně stlačen, když se pohybuje matricí. Tato přesnost také přispívá k udržení požadované průchodnosti a zabraňuje plýtvání materiálem, čímž je celý proces peletizace cenově efektivnější.

Návrh šnekového typu lisovnice z nerezové oceli pro optimalizaci procesu peletizace vyžaduje pečlivou rovnováhu mezi výběrem materiálu, geometrií lisovnice, kompresními mechanismy, chladicími a mazacími systémy, povrchovými úpravami a přesností výroby. Zvážením všech těchto faktorů a přizpůsobením designu specifickým požadavkům zpracovávaného materiálu mohou výrobci zvýšit výkon a životnost svých mlýnů na pelety. Dobře navržená matrice může vést k vyšší propustnosti, sníženému opotřebení, zlepšené kvalitě pelet a v konečném důsledku k efektivnějšímu procesu peletizace.

中文简体

中文简体