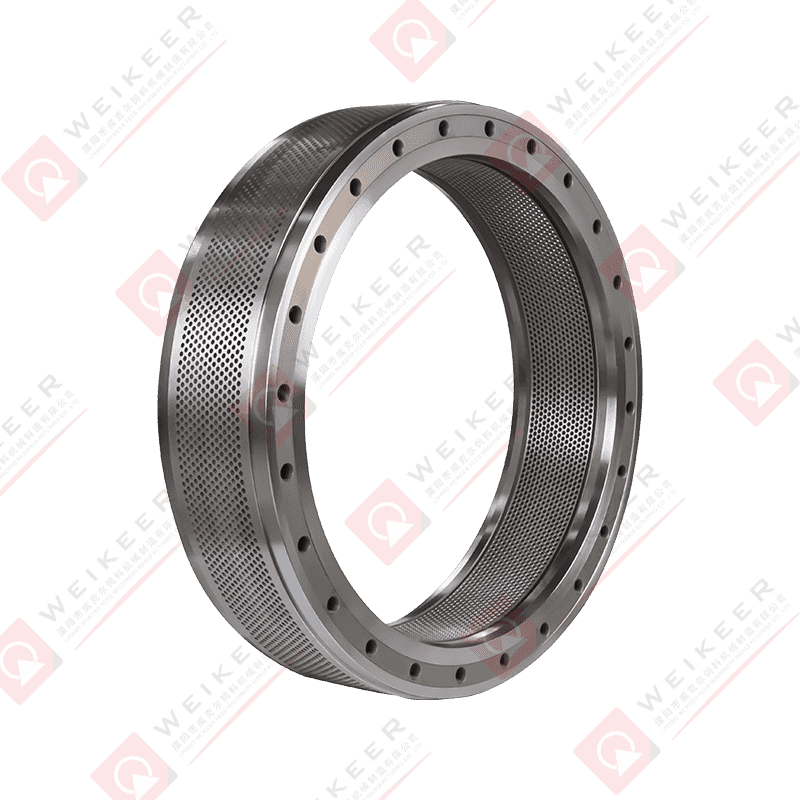

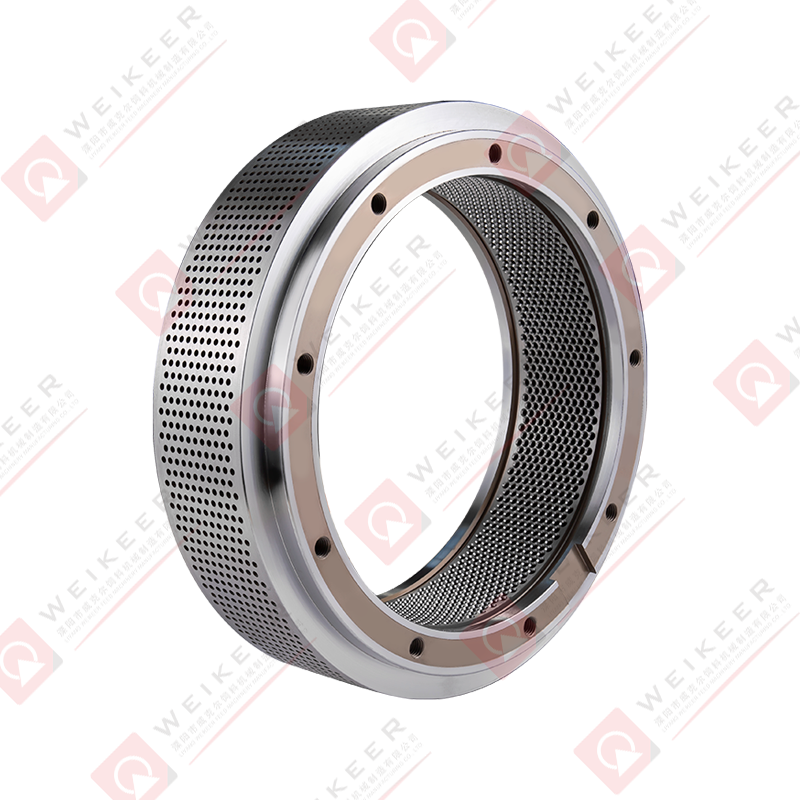

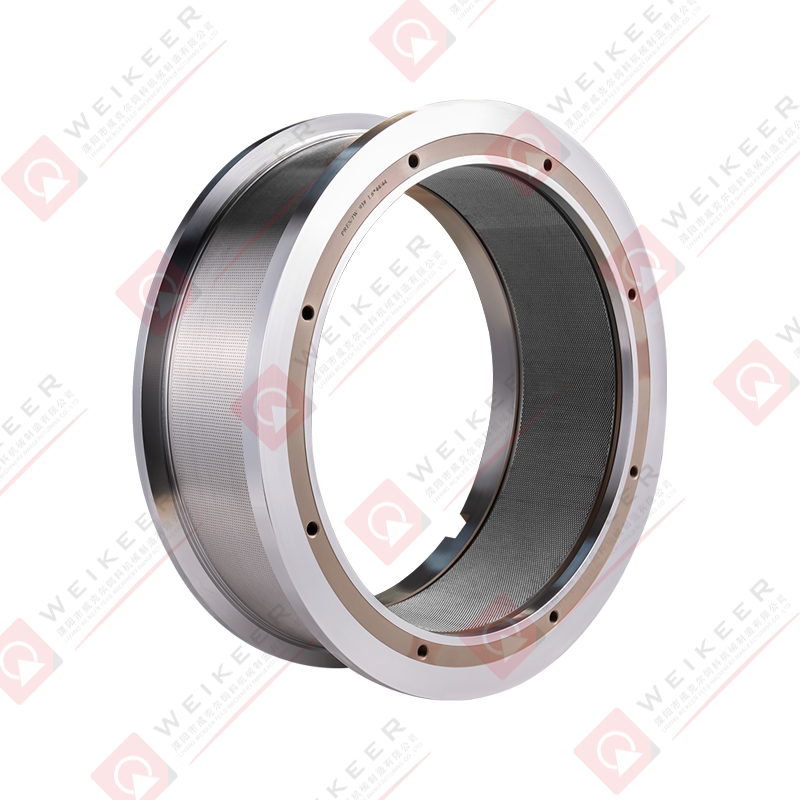

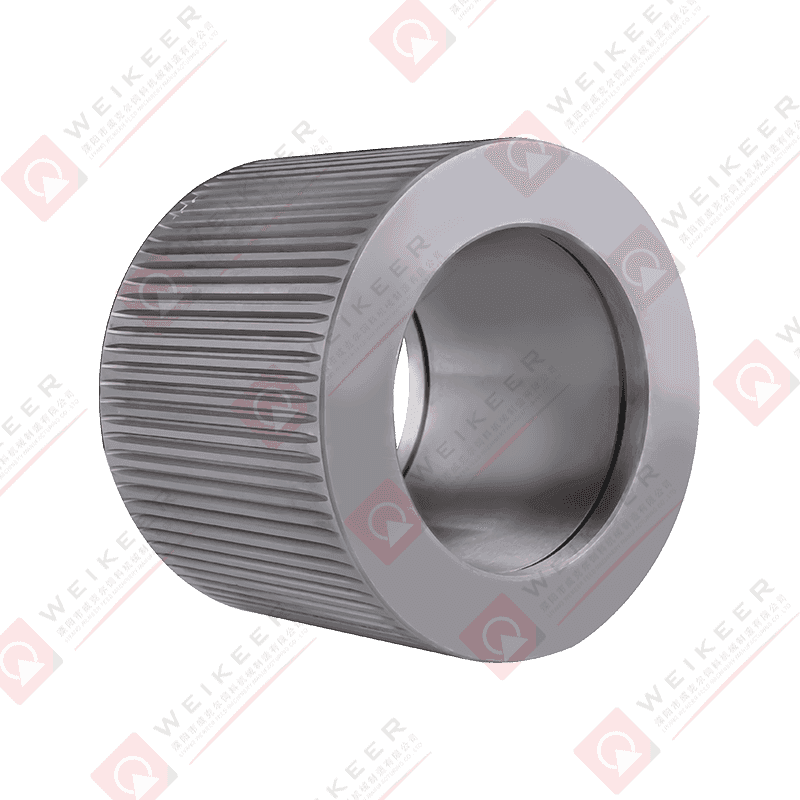

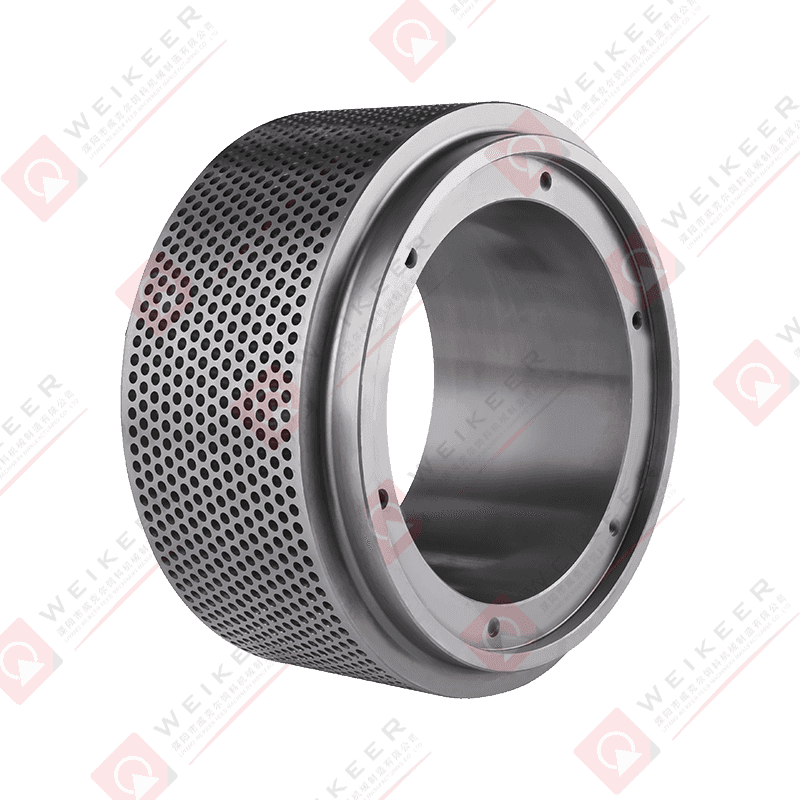

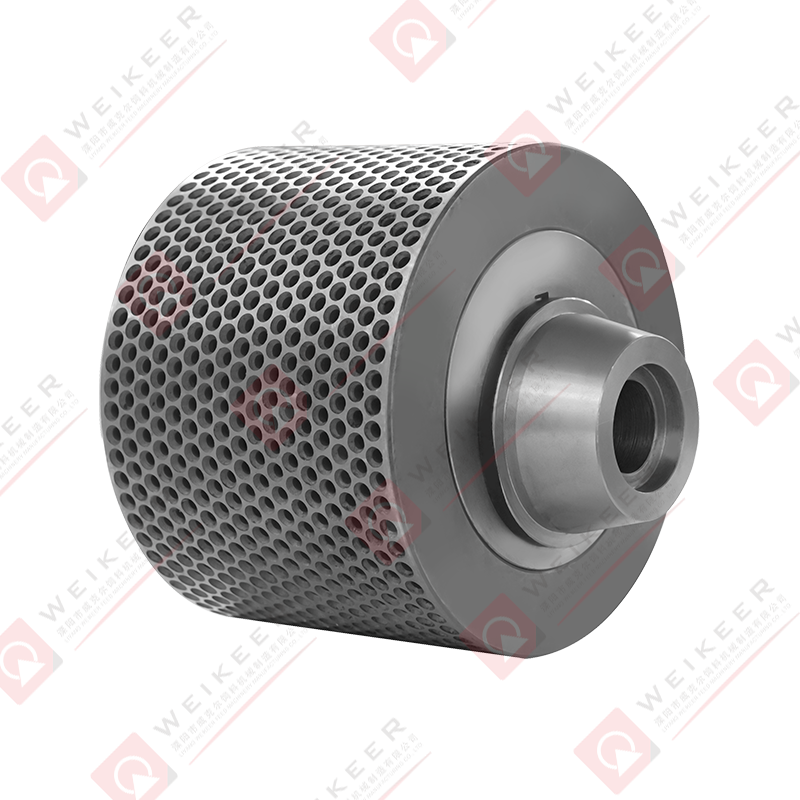

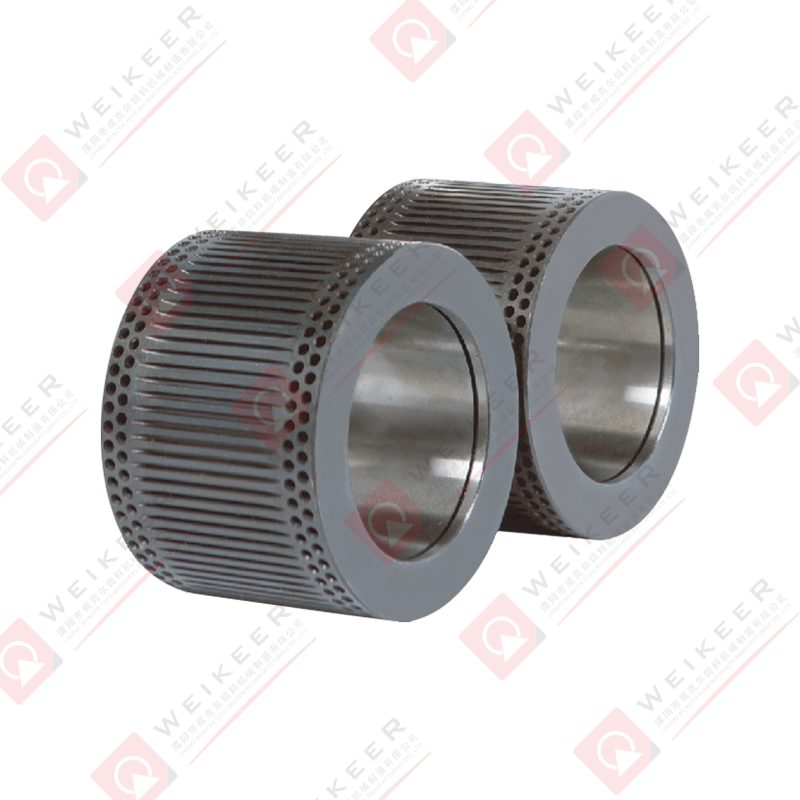

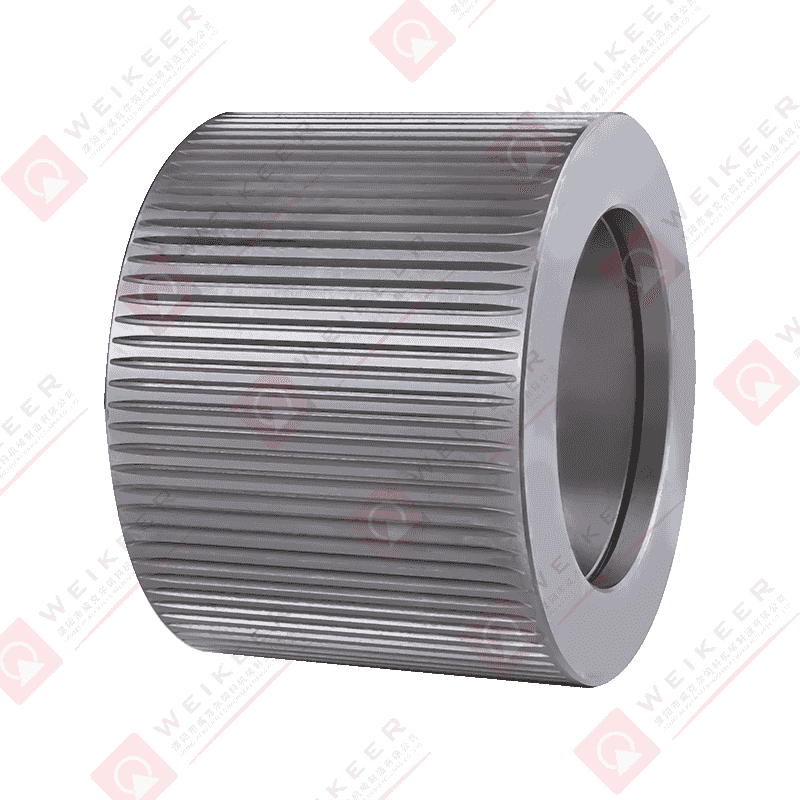

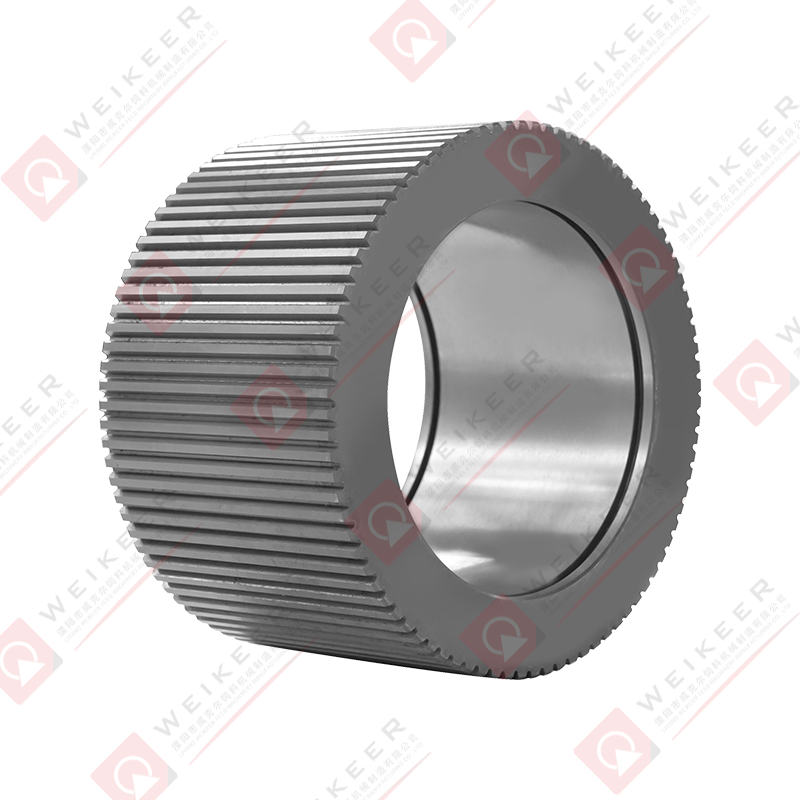

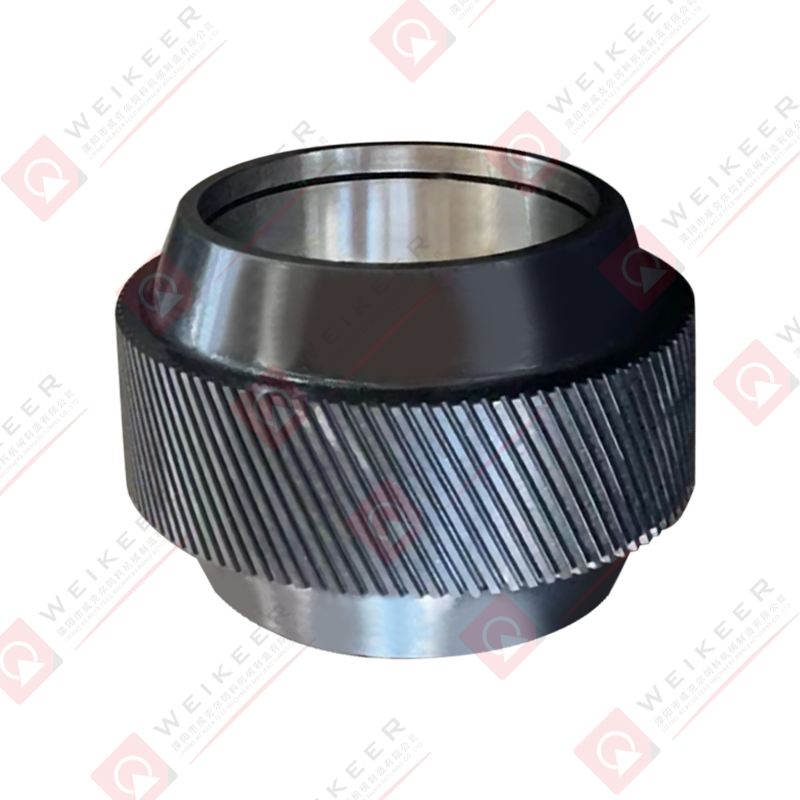

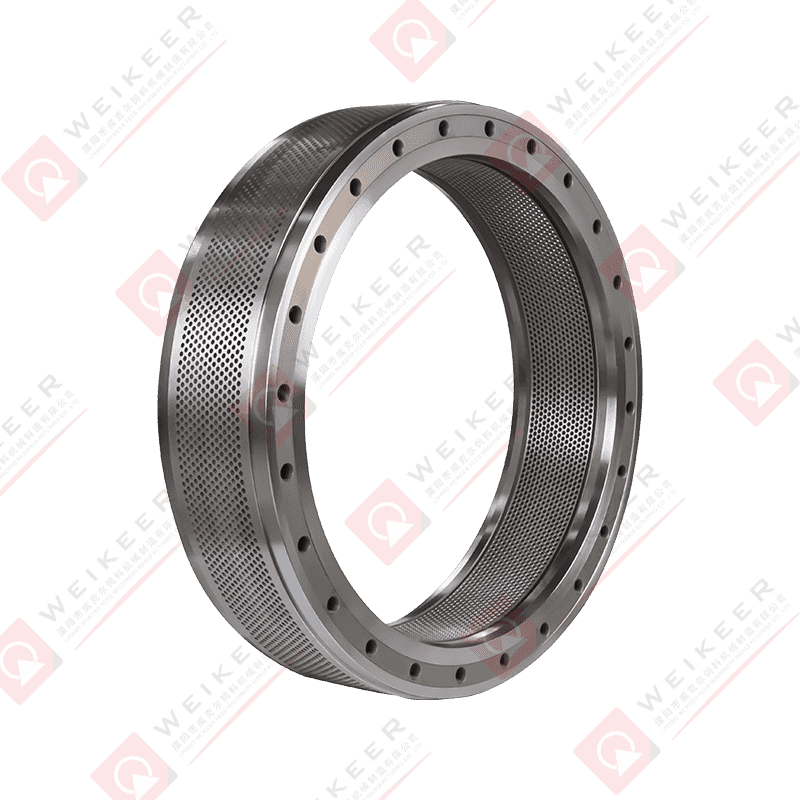

V designu Šnekový typ mlýna na pelety Nerezová ocel matrice , chladicí systém je klíčovou součástí. Chladicí systém nejen pomáhá udržovat stabilní teplotu zápustky a zabraňuje deformaci nebo poškození způsobenému přehřátím, ale také zlepšuje efektivitu výroby a prodlužuje životnost zápustky.

Šneková matrice mlýna na pelety generuje během provozu velké množství tepla, zejména při vysokých otáčkách a podmínkách vysokého tlaku. Nadměrná teplota může způsobit následující problémy:

Deformace nebo praskliny na povrchu formy, ovlivňující kvalitu pelet a životnost formy.

Vysoká teplota může způsobit, že suroviny přilnou k matrici, což ovlivňuje formovací účinek pelet a snižuje efektivitu výroby.

Přehřátí matrice zvýší spotřebu energie a povede k nestabilnímu výrobnímu procesu.

Proto by se návrh chladicího systému měl zaměřovat na rovnoměrný a účinný odvod tepla, aby se zajistilo, že forma bude během provozu udržována ve vhodném teplotním rozsahu, čímž se zlepší efektivita výroby a kvalita pelet.

Podle struktury a požadavků na použití formy lze chladicí systém použít následujícími způsoby:

Vodní chlazení je nejběžnějším způsobem chlazení kvůli vysoké účinnosti chlazení a nízkým nákladům. Kanály chladicí vody lze nastavit uvnitř a vně formy, aby voda mohla protékat klíčovými částmi formy a rychle odvádět teplo. Systém vodního chlazení má silnou schopnost vedení tepla, ale je nutné zajistit, aby průtok vody byl přiměřený, aby nedocházelo k nerovnoměrnému chlazení způsobenému příliš rychlým nebo příliš pomalým průtokem vody.

Olejový chladicí systém je vhodný pro výrobu při vysokém zatížení a vysoké teplotě a může poskytnout lepší chladicí účinek. Výhody chlazení oleje jsou silná tepelná stabilita, schopnost přizpůsobit se vysokým teplotám a mazací vlastnosti oleje pomáhají snižovat tření. Požadavky na údržbu systému chlazení oleje jsou však vysoké a chladicí olej je třeba pravidelně vyměňovat, aby byl zajištěn chladicí účinek.

Chlazení vzduchem je vhodné pro aplikace s relativně malým zatížením a vzduch je veden k povrchu formy ventilátorem, aby odváděl teplo. Instalace a údržba vzduchového chladicího systému jsou relativně jednoduché, ale jeho chladicí účinek je poměrně slabý, takže obecně není vhodný pro vysoce zatěžované výrobní linky.

Pro spirálovou nerezovou formu stroje na podávání pelet je běžnou volbou systém chlazení vodou a systém chlazení oleje. Je velmi důležité zvolit správný způsob chlazení podle výrobního prostředí a požadavků na chlazení.

Účinek chladicího systému závisí do značné míry na konstrukci chladicího kanálu. Chladicí kanál musí být uspořádán rozumně, aby bylo zajištěno, že chladicí médium může být rovnoměrně distribuováno ve všech částech formy, zejména v oblastech s vysokou teplotou na povrchu a uvnitř formy. Níže je uvedeno několik klíčových faktorů při návrhu chladicích kanálů:

Chladicí kanál by měl co nejvíce pokrývat celý povrch formy, zejména místa s velkou tepelnou zátěží. Mnoho tepla se například často hromadí ve vnitřních a vnějších prstencových oblastech spirálových forem, na dně formy a na dalších místech. V těchto vysokoteplotních oblastech by měly být nejprve uspořádány chladicí kanály.

Velikost chladicího kanálu musí odpovídat průtoku chladicího média. Kanál, který je příliš malý, může způsobit, že chladicí médium špatně proudí a nedokáže účinně odvádět teplo; zatímco kanál, který je příliš velký, může způsobit nízkou účinnost chlazení. Proto by velikost a průtok chladicího kanálu měly být přesně vypočítány, aby bylo dosaženo nejlepšího chladicího účinku.

Materiál chladicího kanálu by měl mít dobrou odolnost proti korozi a vysokou teplotní odolnost, zejména v systému vodního chlazení, kde je voda vysoce korozivní. Mezi běžné materiály patří nerezová ocel, slitina mědi atd., které mají dobrou tepelnou vodivost a odolnost proti korozi.

Aby bylo možné přesně řídit pracovní teplotu formy, měl by být do návrhu přidán systém řízení teploty. Systém řízení teploty monitoruje změny teploty formy v reálném čase prostřednictvím teplotního senzoru a automaticky upravuje průtok a průtok chladicího média tak, aby byla forma vždy v optimálním rozsahu pracovních teplot. Použití inteligentního systému regulace teploty může výrazně zlepšit efektivitu výroby a vyhnout se přerušení výroby nebo problémům s kvalitou způsobenými nadměrnými teplotními výkyvy.

Návrh chladicího systému by měl také zohledňovat snadnou údržbu a monitorování. Během dlouhodobého provozu může mít chladicí systém problémy, jako je vodní kámen, znečištění olejem a ucpání, proto je nezbytná pravidelná kontrola a údržba chladicího systému. Zde jsou některá opatření pro optimalizaci údržby chladicího systému:

Pravidelně kontrolujte, zda není chladicí kanál ucpaný nečistotami nebo vodním kamenem, a vyčistěte jej, aby byl chladicí kanál volný.

U vodních chladicích systémů je nutné kontrolovat kvalitu vody, aby se zabránilo usazování minerálů ve vodě; u olejových chladicích systémů pravidelně vyměňujte chladicí olej, aby se zachovala mazací schopnost a chladicí účinek oleje.

Instalací monitorovacího zařízení, jako jsou teplotní čidla a průtokoměry do chladicího systému, lze v reálném čase monitorovat chladicí účinek a stav systému, včas odhalit potenciální problémy a zabránit poškození formy způsobené nedostatečným chlazením.

Aby se zlepšila efektivita výroby, návrh chladicího systému by měl také zvážit optimalizaci energetické účinnosti. Při zajištění stability teploty formy by spotřeba energie chladicího systému neměla být příliš vysoká. Použitím účinných materiálů a zařízení pro výměnu tepla a optimalizací průtoku a průtoku chladicí kapaliny lze výrazně zlepšit účinnost chlazení bez zvýšení spotřeby energie.

Navrhování efektivního chladicího systému šroubového typu z nerezové oceli pro mlýn na pelety může nejen udržovat stabilní teplotu formy a zabránit poškození formy způsobené vysokou teplotou, ale také zlepšit efektivitu výroby a kvalitu pelet. Racionálním výběrem metod chlazení, optimalizací konstrukce chladicích kanálů, integrací systémů řízení teploty a posílením správy údržby je možné zajistit, aby si stroj na podávání pelet udržoval efektivní a stabilní pracovní stav během dlouhodobého provozu, čímž se zlepší spolehlivost a efektivita výroby celého výrobního procesu.

中文简体

中文简体