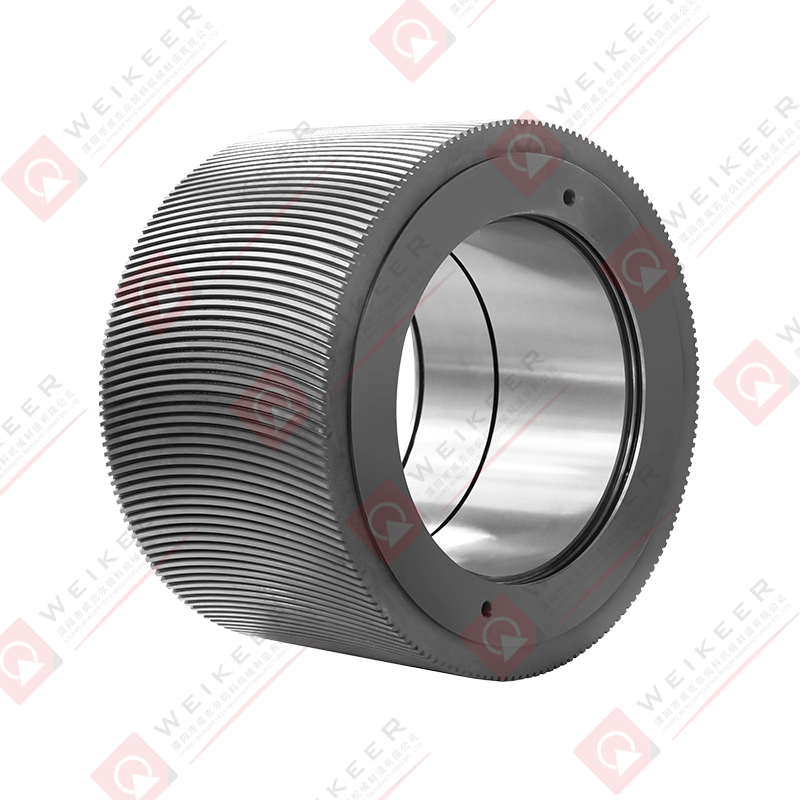

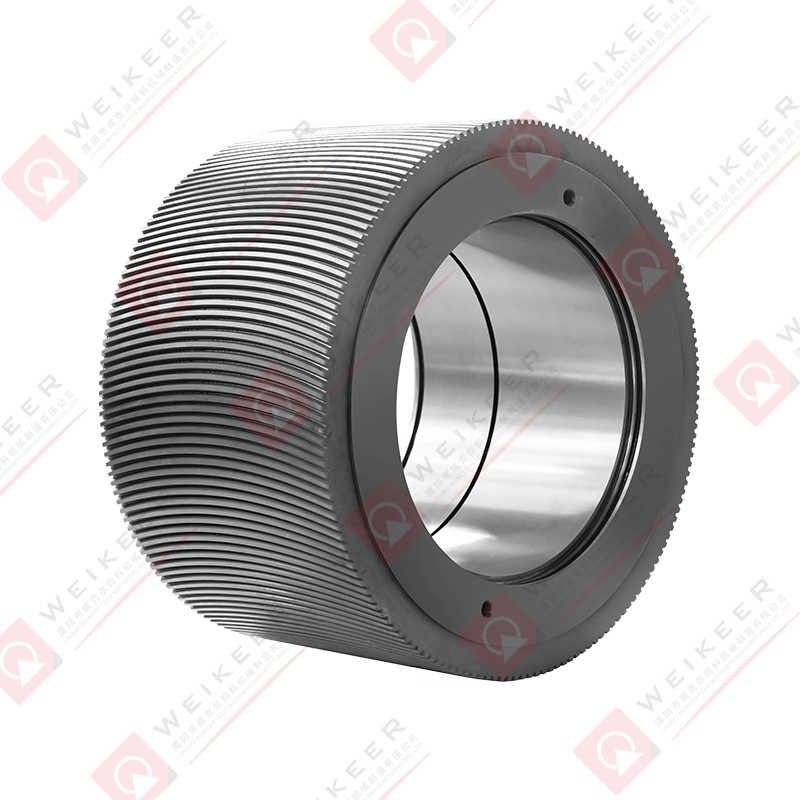

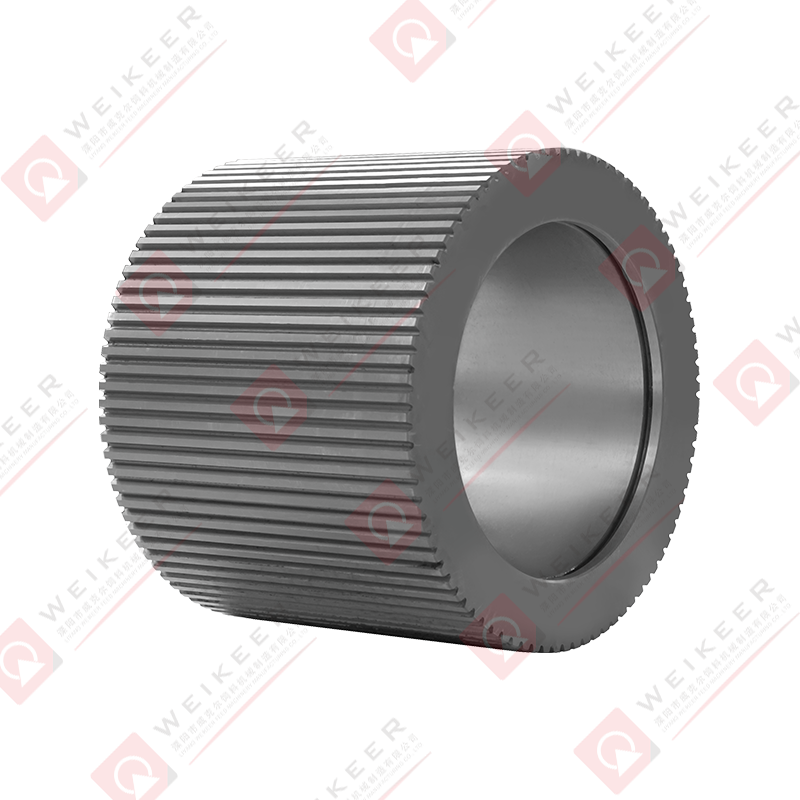

Pelety hrají klíčovou roli v průmyslových odvětvích, jako je krmivo pro zvířata, energie z biomasy a chemická výroba. Jednou z hlavních součástí mlýna na pelety je plášť válce, který spolupracuje s matricí na lisování surovin do jednotných pelet. Protože válečky jsou během provozu neustále vystaveny vysokému tlaku, otěru a únavě, výběr materiálu přímo ovlivňuje účinnost, životnost a náklady na údržbu. Mezi různými materiály používanými pro pláště válečků, Ložisková ocel GCr15 se ukázal jako přední volba díky svým vynikajícím mechanickým vlastnostem a výkonu. Tento článek zkoumá jedinečné výhody ložiskové oceli GCr15 v pláštích válců mlýnů na pelety ve srovnání s alternativními materiály.

Porozumění ložiskové oceli GCr15

GCr15 je ložisková ocel s vysokým obsahem uhlíku a chromu široce uznávaná vynikající tvrdost, odolnost proti opotřebení a únavová pevnost . Je považována za čínský ekvivalent AISI 52100 nebo DIN 100Cr6, což jsou celosvětově používané ložiskové oceli. Typické chemické složení GCr15 obsahuje přibližně 1 % uhlíku, 1,5 % chrómu a stopová množství manganu a křemíku. Toto vyvážené složení poskytuje vysoký stupeň tvrdosti po tepelném zpracování při zachování dostatečné houževnatosti pro náročné mechanické aplikace.

Materiál byl původně vyvinut pro valivá ložiska, která snášejí velké zatížení a rotační namáhání. Postupem času z něj jeho výjimečné vlastnosti učinily oblíbenou volbu pro výrobu plášťů válců v peletovacích mlýnech, kde existují podobné mechanické problémy.

Klíčové výhody ložiskové oceli GCr15 ve válcích mlýna na pelety

1. Vynikající odolnost proti opotřebení

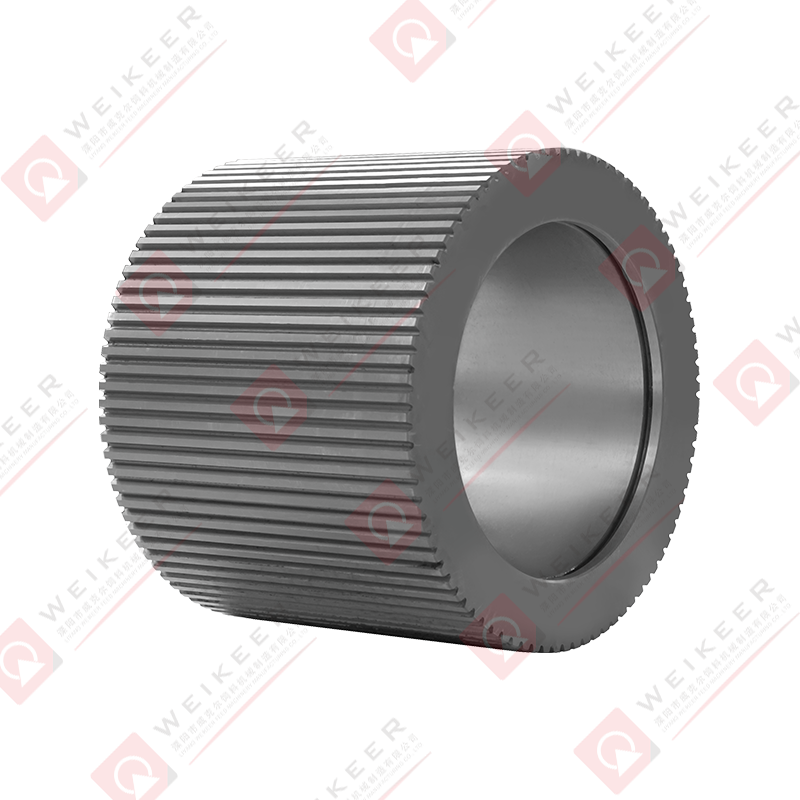

Válce mlýna na pelety jsou v neustálém kontaktu s abrazivními surovinami, jako je dřevo, sláma, zbytky biomasy a směsi obilí. Materiály jako měkká ocel nebo legované oceli se rychle opotřebovávají, což vede ke snížení kvality pelet a vyšší frekvenci údržby.

Ložisková ocel GCr15 při správném tepelném zpracování dosahuje tvrdosti v rozmezí 58–65 HRC , což výrazně zvyšuje jeho odolnost proti opotřebení. To znamená, že plášť válce si může déle zachovat celistvost povrchu, což zajišťuje konzistentní rozměry pelet a zkrácení prostojů.

Srovnání:

- Měkká ocel: nižší tvrdost, náchylná k rychlému opotřebení povrchu.

- Legovaná ocel (obecně): střední odolnost proti opotřebení, ale nižší stabilita tvrdosti při vysokém zatížení.

- GCr15: vynikající odolnost proti opotřebení s dlouhotrvajícím výkonem.

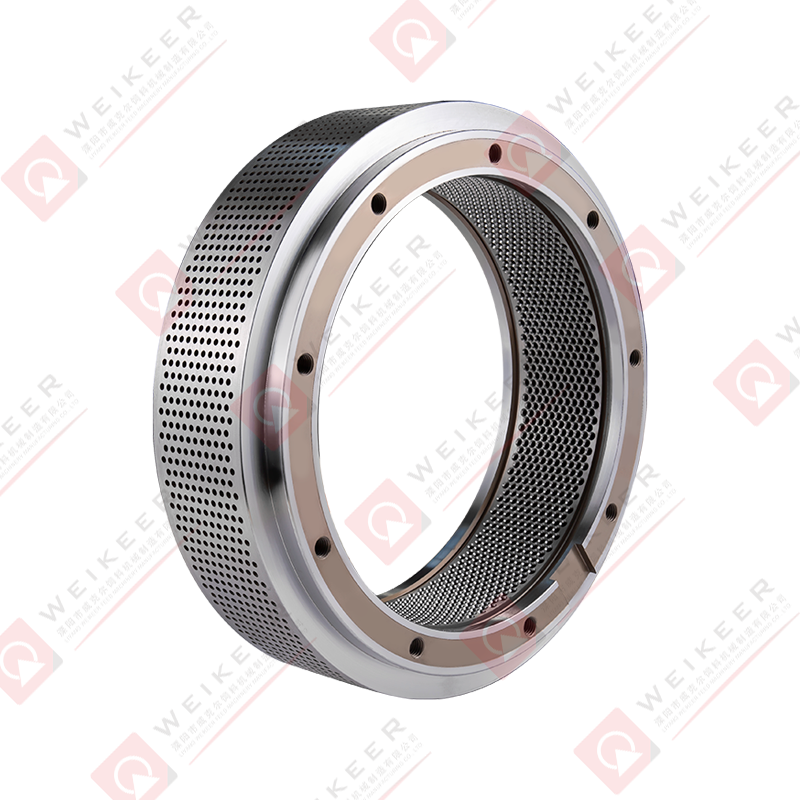

2. Vysoká únavová síla

Během peletizačního procesu jsou válce vystaveny opakovanému namáhání, když rotují a protlačují materiál skrz otvory matrice. Pokud materiál postrádá únavovou pevnost, časem se vyvinou mikrotrhliny, které vedou k poškození pláště válce.

Mikrostruktura GCr15 po tepelném zpracování nabízí vysoká pevnost v tlaku a odolnost proti únavě , takže je ideální pro dlouhodobé cyklické zatížení. To snižuje riziko předčasného selhání válce a prodlužuje celkovou životnost stroje.

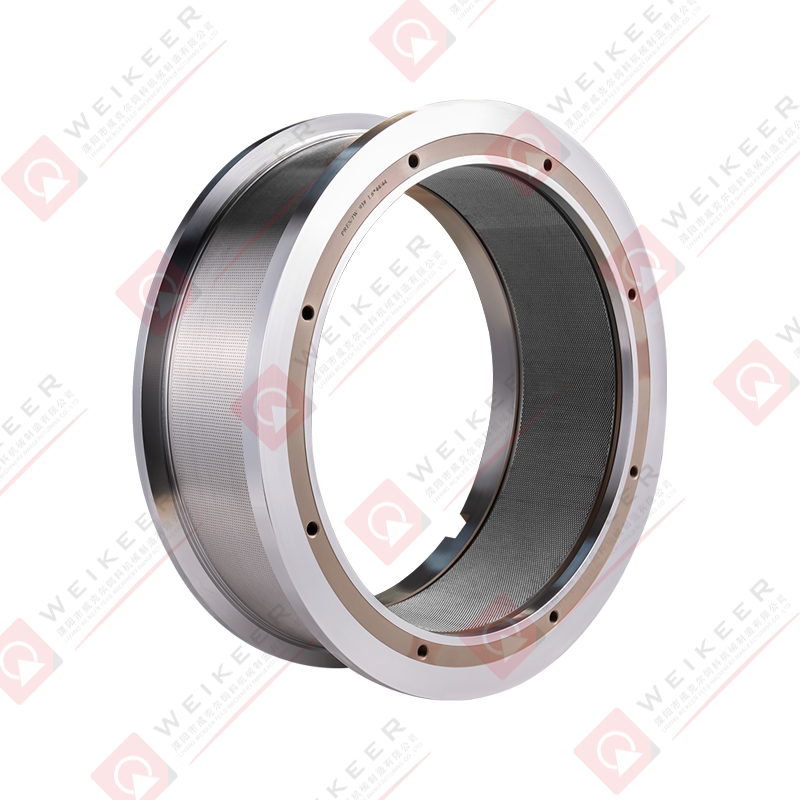

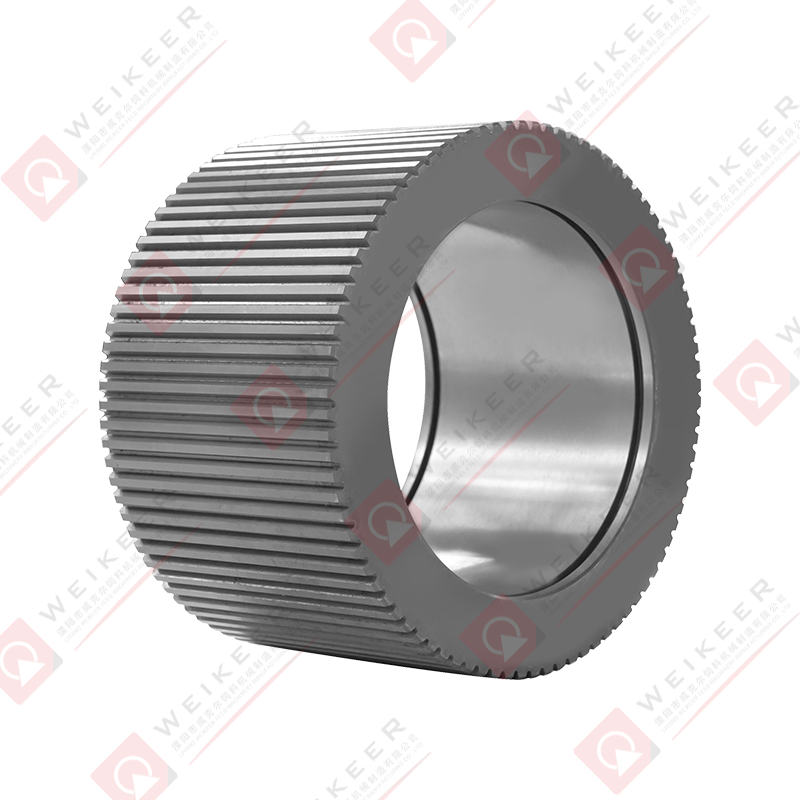

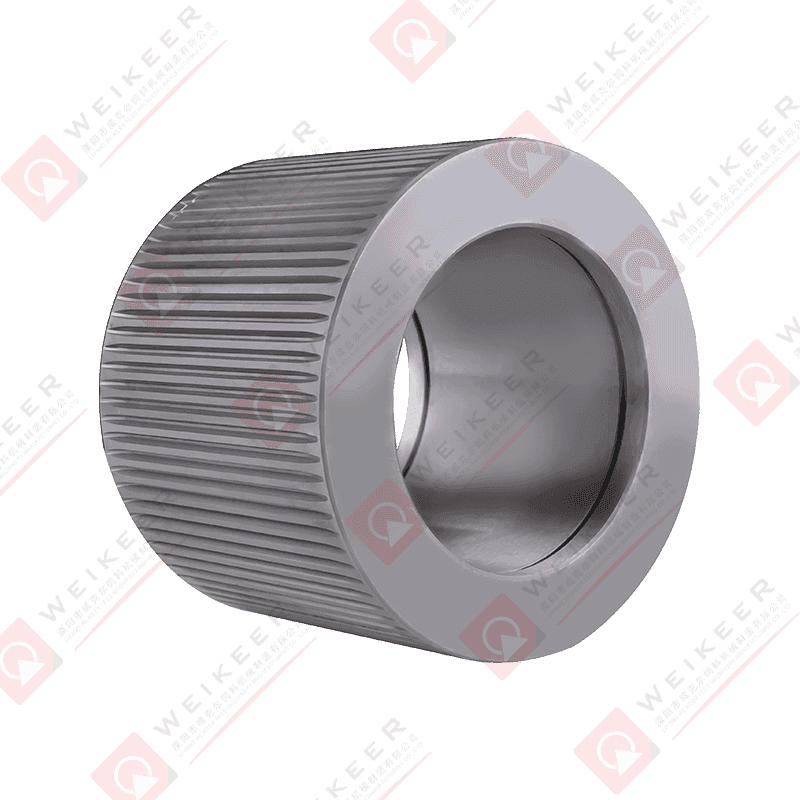

3. Rozměrová stabilita po tepelném zpracování

Tepelné zpracování je nezbytné pro zvýšení tvrdosti a odolnosti skořepin válců proti opotřebení. Některé oceli však podléhají výrazné deformaci během kalení a popouštění, což může způsobit výrobní problémy a ovlivnit přesnost válce.

Ložisková ocel GCr15 je známá pro své rozměrová stálost , umožňující přesné obrábění a tepelné zpracování bez výrazného zkreslení. To zajišťuje, že pláště válců si zachovají svou navrženou geometrii, čímž se zlepší účinnost peletizace a sníží se náklady na přepracování.

4. Vysoká nosnost

Proces peletizace vyžaduje válce, aby vydržely extrémní tlak při protlačování suroviny skrz matrici. GCr15 vysoká nosnost pramení z jeho kombinace tvrdosti a houževnatosti. Díky tomu je schopnější zvládat velké pracovní zatížení bez praskání ve srovnání s měkčími ocelmi nebo slitinami nižší jakosti.

5. Nákladová efektivita v dlouhodobém horizontu

Zatímco počáteční výrobní náklady skořepin válců GCr15 mohou být mírně vyšší než u plášťů vyrobených z měkké oceli nebo standardní legované oceli, prodloužená životnost a snížené náklady na údržbu nabízejí dlouhodobé ekonomické výhody. Operátoři mlýnů na pelety těží z menšího počtu výměn, méně prostojů a konzistentní kvality pelet, což v konečném důsledku zlepšuje efektivitu výroby a ziskovost.

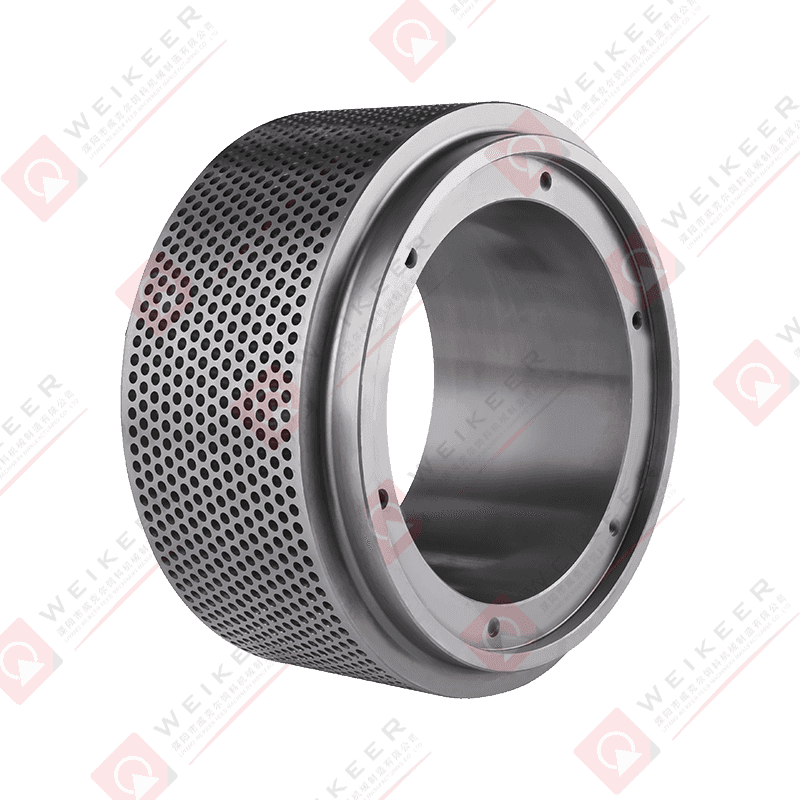

6. Konzistence v kvalitě pelet

Kvalita pelet do značné míry závisí na stavu povrchu válce. Pokud se válečky opotřebovávají nerovnoměrně, mohou se pelety lišit ve velikosti, hustotě a hladkosti. Ocelové pláště válečků GCr15 udržují jednotnou povrchovou strukturu i po dlouhodobém používání, což má za následek stabilní výstup pelet který splňuje průmyslové standardy pro velikost a hustotu.

7. Odolnost proti korozi se správnou povrchovou úpravou

Přestože GCr15 není ze své podstaty nerezový, dobře reaguje na ochranné úpravy jako např povrchové kalení, povlakování nebo nitridování . Tyto úpravy zvyšují odolnost vůči korozi ze surovin obsahujících vlhkost nebo materiálů z biomasy. Naproti tomu mnoho ocelí nízké jakosti rychle koroduje, což urychluje opotřebení a snižuje účinnost.

Srovnání s ostatními běžnými materiály

Pro lepší zvýraznění výhod GCr15 je užitečné jej porovnat s jinými materiály používanými ve válcích mlýna na pelety:

Měkká ocel

- Pro: Nízká cena, snadné opracování.

- nevýhody: Špatná odolnost proti opotřebení, krátká životnost, nutná častá výměna.

- Srovnání: GCr15 vydrží podstatně déle v abrazivních a vysokotlakých podmínkách.

Standardní legovaná ocel (např. 42CrMo)

- Pro: Dobrá houževnatost a střední odolnost proti opotřebení, nižší cena než ložisková ocel.

- nevýhody: Není tak tvrdý nebo odolný proti opotřebení jako GCr15, náchylný k únavě v průběhu času.

- Srovnání: GCr15 nabízí vyšší tvrdost a únavovou pevnost, lépe se hodí pro nepřetržitý průmyslový provoz.

Nerez

- Pro: Vynikající odolnost proti korozi, vhodné pro vlhké nebo na chemikálie bohaté suroviny.

- nevýhody: Nižší tvrdost ve srovnání s GCr15, vyšší cena, snížená odolnost proti opotřebení.

- Srovnání: Zatímco nerez je lepší proti korozi, GCr15 překonává odolnost proti opotřebení a nosnost.

Karbidem potažené oceli

- Pro: Výjimečná odolnost proti opotřebení, velmi dlouhá životnost.

- nevýhody: Velmi vysoká cena, obtížná výroba, křehká při rázovém zatížení.

- Srovnání: GCr15 poskytuje rovnováhu mezi výkonem a cenou, takže je praktičtější volbou pro většinu mlýnů na pelety.

Praktické aplikace a zpětná vazba k výkonu

Výrobci a provozovatelé peletových mlýnů to často uvádějí Plášť válce GCr15 poskytuje o 30–50 % delší životnost ve srovnání se standardními válečky z legované oceli. U vysokokapacitních výrobních linek na pelety z biomasy se tato odolnost promítá do menšího počtu odstávek a konzistentnějšího výkonu. Výrobci krmiv navíc zdůrazňují, že válečky vyrobené z GCr15 udržují rovnoměrnost pelet, snižují jemné částice a zlepšují index trvanlivosti pelet (PDI), což je kritická metrika pro kvalitu krmiva.

Údržba a péče o skořepiny válců GCr15

Pro maximalizaci výhod GCr15 je nezbytná správná péče a údržba:

- Pravidelné mazání: Zabraňuje nadměrnému hromadění tepla a snižuje tření.

- Včasná výměna opotřebovaných matric: Zabraňuje nerovnoměrnému opotřebení válečků.

- Povrchové úpravy: Použití tvrdých povlaků nebo nitridace může dále prodloužit životnost válce.

- Kontrola mikrotrhlin: I když má GCr15 vysokou únavovou pevnost, včasná detekce zabraňuje katastrofálnímu selhání.

Díky těmto postupům mohou válce GCr15 dosáhnout optimální životnosti a konzistentního výkonu.

Závěr

Ložisková ocel GCr15 vyniká jako jeden z nejspolehlivějších materiálů pro pláště válců mlýnů na pelety. Jeho vynikající odolnost proti opotřebení, únavovou pevnost, rozměrovou stabilitu a nosnost poskytují významné výhody oproti měkké oceli, standardní legované oceli a dokonce i nerezové oceli. I když může mít o něco vyšší počáteční náklady, jeho dlouhá životnost a konzistentní výkon jej činí vysoce nákladově efektivním pro průmyslové peletizační operace.

Pro operátory, kteří hledají efektivitu, zkrácení prostojů a stálou kvalitu pelet, je ložisková ocel GCr15 osvědčenou volbou materiálu, která vyvažuje trvanlivost, výkon a ekonomickou hodnotu. Ve srovnání s jinými materiály poskytuje nejlepší celková kombinace pevnosti, odolnosti proti opotřebení a hospodárnosti , zajišťující hladký a spolehlivý provoz v náročném prostředí výroby pelet.

中文简体

中文简体