S popularizací obnovitelné energie se pelety z biomasy široce používají jako čisté palivo v průmyslových kotlích, vytápění domácností a dalších oblastech. V procesu výroby pelet často dochází k problémům s ucpáváním forem, které nejen ovlivňují výrobní kapacitu, ale mohou také způsobit poškození zařízení, zvýšenou spotřebu energie a dokonce i odstávku. Důvodem je, že zanášení plísní není způsobeno jedním faktorem, ale výsledkem kombinovaného působení surovin, vlhkosti, konstrukce formy, provozních parametrů a dalších aspektů.

1. Základní příčinou zanášení jsou problémy se surovinami

Hlavní suroviny z pelety z biomasy zemřou zahrnují rostlinný odpad, jako jsou piliny, sláma, rýžové slupky a palmové skořápky. Obsah nečistot, struktura vláken a velikost drtivých částic samotných surovin přímo ovlivní hladkost lisování pelet.

Příliš mnoho nečistot nebo příliš velké částice snadno tvoří blokády v kanálu formy;

Vysoký obsah písku nebo smíchání s kovovými úlomky způsobí abnormální opotřebení formy;

Nestejnoměrná délka vláken znesnadňuje průběžný průchod surovin během lisování kanálem formy.

Návrhy řešení:

K filtraci nečistot použijte vícestupňový prosévací systém;

Kontrolujte velikost drticích částic mezi 2-6 mm;

Smíšené použití různých surovin může zlepšit stabilitu lisování.

2. Kontrola vlhkosti je klíčem k hladkému lisování

Vlhkost je "mazivo" pro tvorbu částic. Příliš vysoká nebo příliš nízká způsobí ucpání plísní.

Když je vlhkost příliš vysoká (> 15 %), suroviny snadno vytvářejí adhezi ve formě, chlazení je pomalé a pravděpodobnost ucpání pórů je vysoká;

Když je vlhkost příliš nízká (< 8 %), je lisování obtížné, což má za následek velké množství prachu a snadné praskání částic, což zase blokuje výstup formy.

Návrhy řešení:

Kontrolujte obsah vlhkosti surovin mezi 10%-12%;

Nainstalujte systém předsoušení, zejména v prostředí s vysokou vlhkostí;

Detekce kolísání vlhkosti krmiva v reálném čase, přesné nastavení rychlosti posuvu a přítlaku přítlačného kola.

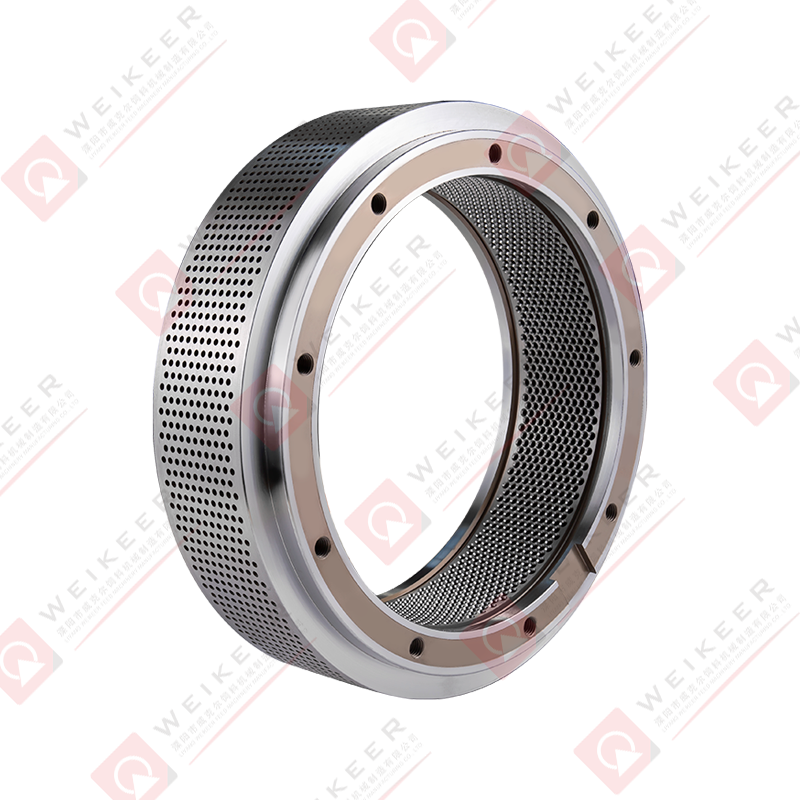

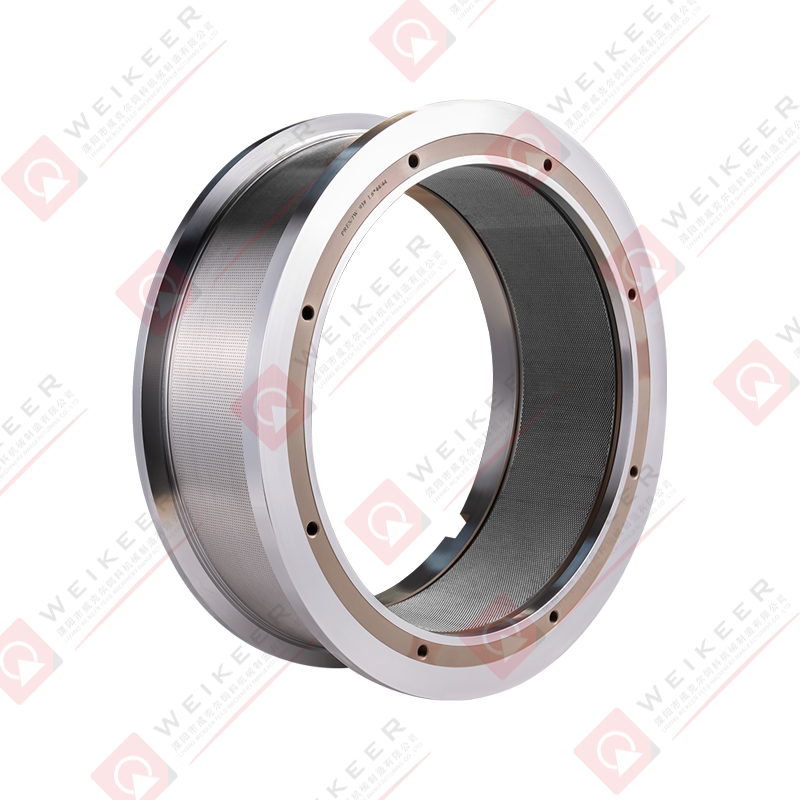

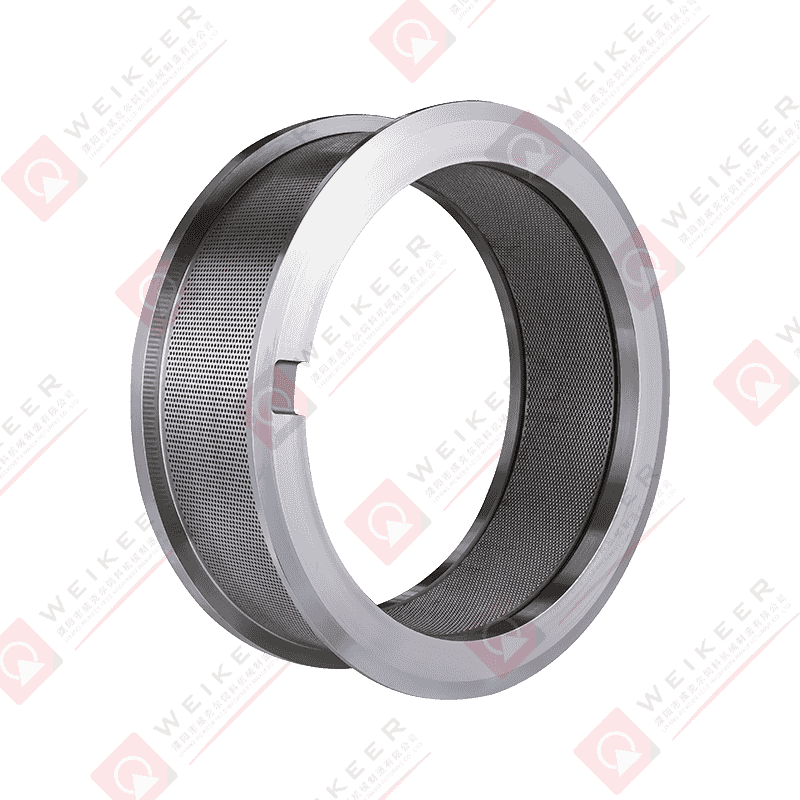

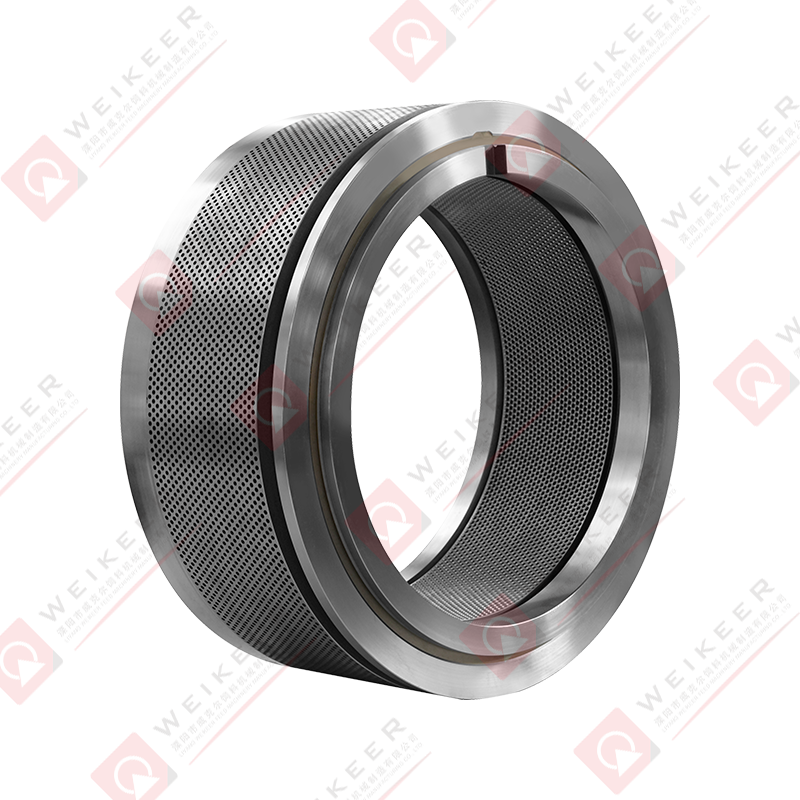

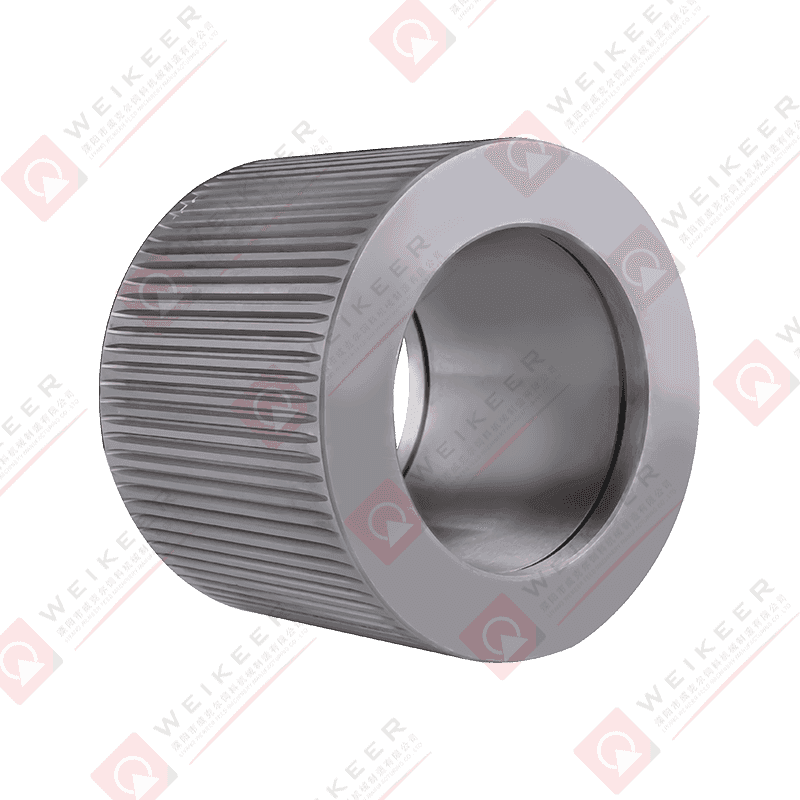

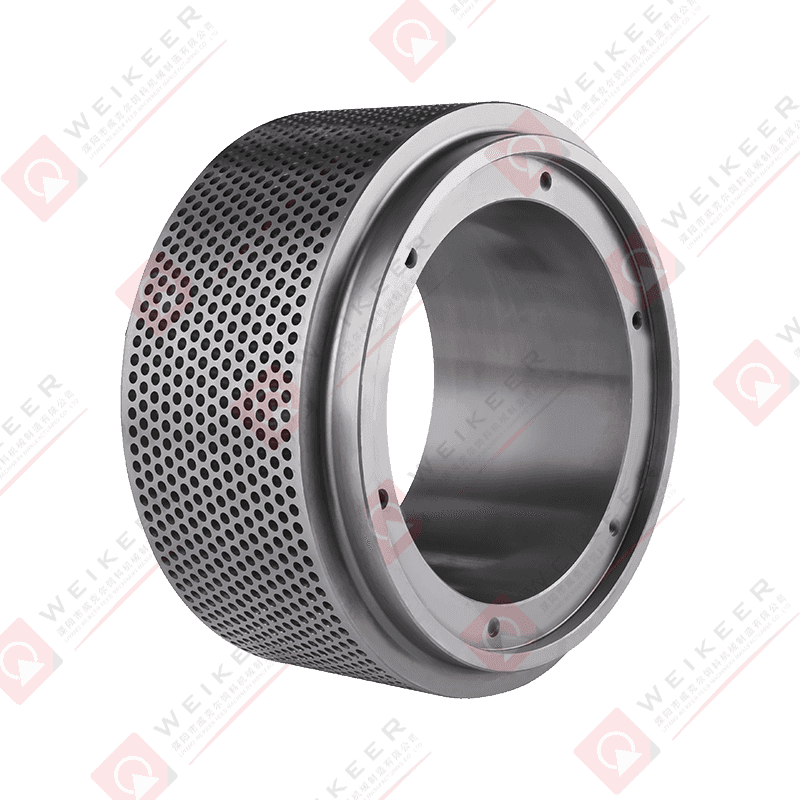

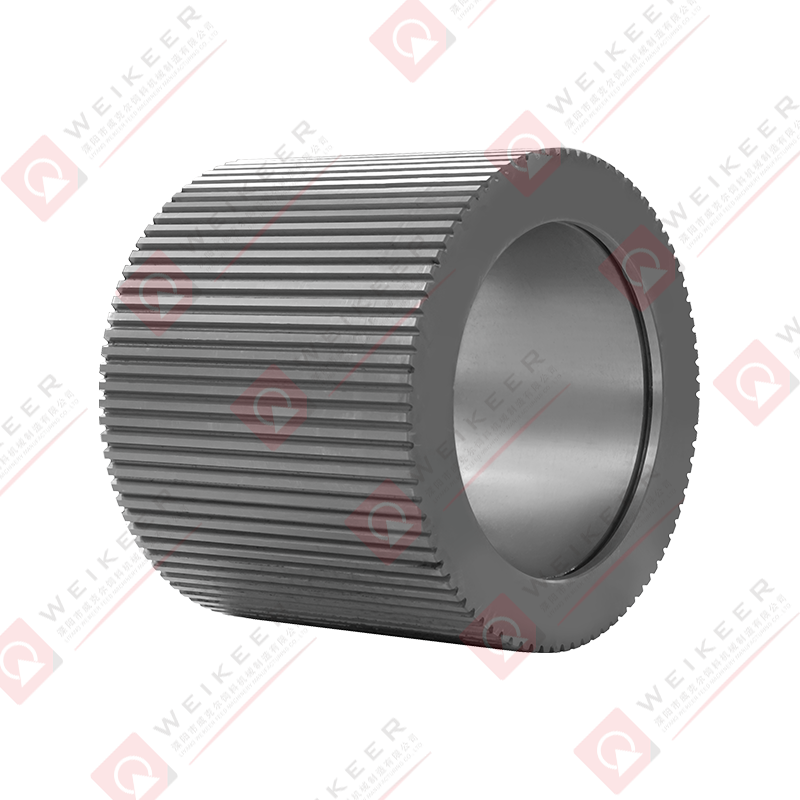

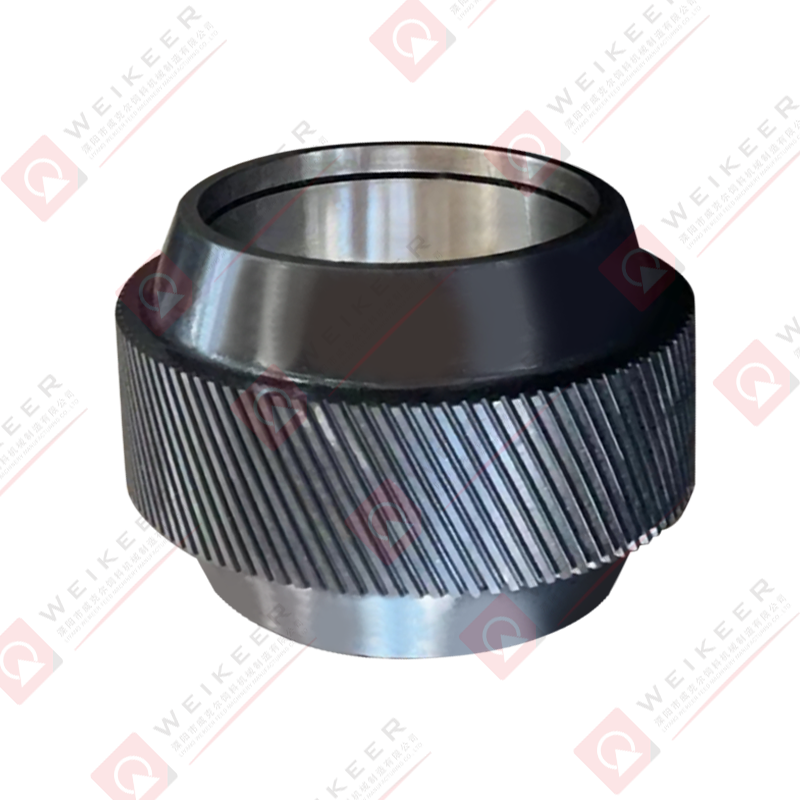

3. Konstrukce formy ovlivňuje účinnost vypouštění materiálu

Parametry, jako je otvor formy, kompresní poměr a délka kanálu, hrají rozhodující roli při tvorbě a vypouštění částic.

Iracionální návrh kompresního poměru (například příliš vysoký) zvýší odolnost materiálu a způsobí ucpání;

Hustota počtu otvorů ve formách je příliš vysoká, teplo není snadné rozptýlit a suroviny se snadno zahřívají a ulpívají na otvoru;

Materiál formy není dostatečně tvrdý a opotřebení a deformace kanálu také ovlivní hladkost výboje.

Návrhy řešení:

Zvolte vhodný kompresní poměr podle vlastností surovin (obecně mezi 1:4 a 1:6);

Optimalizujte chladicí systém, abyste udrželi pracovní teplotu formy v normálním rozsahu;

Pravidelně kontrolujte, zda není otvor formy deformovaný nebo karbonizovaný, a včas jej vyměňte nebo vyčistěte.

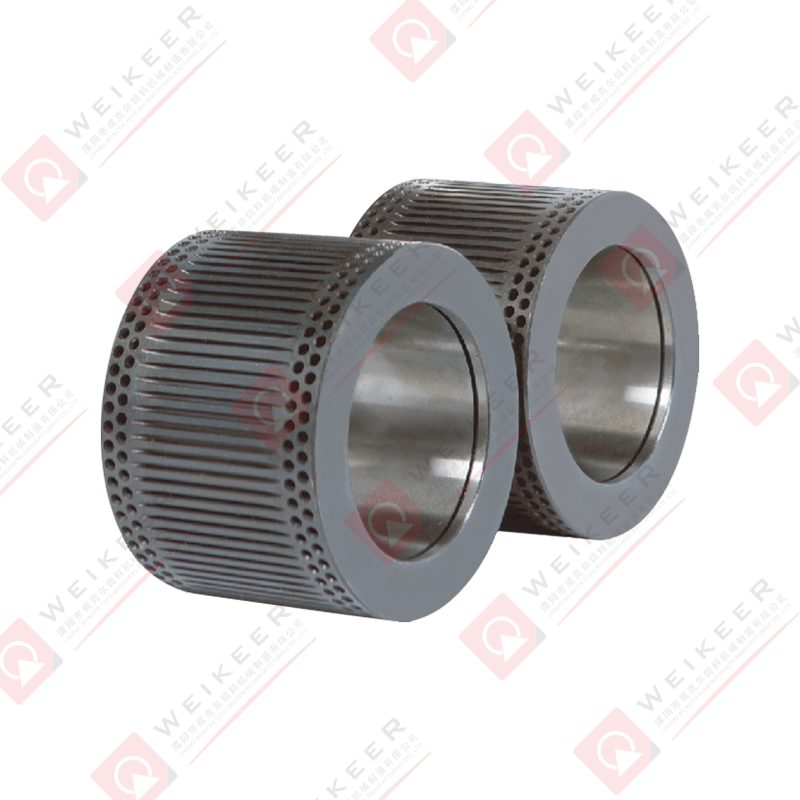

IV. Provozní parametry a mechanismy údržby nelze ignorovat

Kromě výše uvedených technických faktorů hraje rozhodující roli také uvádění zařízení do provozu a každodenní údržba zařízení.

Provozní návrhy:

Udržujte vhodnou mezeru mezi lisovacím kolem a formou, aby nedošlo k "rozdrcení";

Při zablokování stroj včas zastavte, abyste předešli větším škodám způsobeným nuceným provozem;

Každou směnu čistěte povrch formy a pravidelně provádějte údržbové operace, jako je dekarbonizace a mazání zařízení.

Blokování forem na pelety z biomasy je komplexní problém, který nelze jednoduše připsat jedinému faktoru. Pouze tím, že začneme z více aspektů, jako je třídění surovin, kontrola vlhkosti, návrh forem, provoz a údržba a vytvoření systematického procesu řízení výroby, můžeme účinně snížit zablokování formy a zlepšit stabilitu a hospodárnost výroby pelet.

中文简体

中文简体